work for 5s

【before】

現場はパレットやペール缶が散乱していて移動スペースすら確保されていない状態でした。【after】

ラインを引くことで台車や作業員の移動スペースを確保。

【before】

これまでは材料・中間品と完成品の識別がされておらず、一目で完成品かどうかの判断ができない状態でした。【after】

各置場の看板を設置し材料・中間品置場と完成品置場を明確にすることで

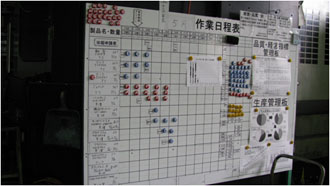

【before】

使われていない作業台や照明が放置されている状態で、デッドスペースとなっていました。【after】

使用していなかった作業台を撤去し、空いたスペースに作業日程表のホワイトボードを設置。

【before】

治具置場が決められておらず工場内の空いているスペースに無造作に治具が放置されていてる状態でした。【after】

治具にそれぞれ管理番号を刻印し、工場内と工場裏の広場に治具置場を設置し管理板とPCによる治具管理を開始。