Machining of Cast metal

鋳造とは、金属を溶かし、型に流し込んで冷却・凝固させることで、特定の形状に成形する製造方法です。鋳造は、大型の部品や複雑な形状の部品を一度に製造できるため、機械部品や建設機械の部品などに広く用いられています。

鋳物の切削加工とは、鋳物で成形された部品をさらに精密な形状や寸法に仕上げるために行います。これは、鋳物部品の表面を削り取ったり、穴を開けたり、ネジ山を作ったりする作業を含みます。自動車エンジンのブロックや建設機械の部品など、高い精度が要求される部品には鋳物加工のあとの切削加工が不可欠です。

弊社ではFC,FCD,AC,SCS,CAC,MC2C,AZ91Cなど鋳物であれば材種・形状を問わず加工を受けております。長年鋳物加工に携わってきた職人たちが設計製作するオンリーワン治具(加工用治具)が弊社最大の強みです。

また、自動車・工作機械・産業機械・産業用ロボット・重機・船舶部品など分野も多岐にわたります。

数年前までは近隣の御客様中心でしたが近年では東海・関東・東北・北陸と様々な地域のお客様と取引させていただいております。

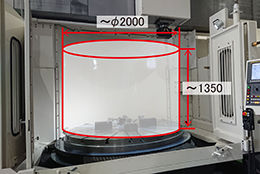

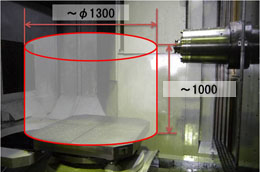

弊社はこれまでマシニング専門で部品加工を行っておりましたが、2019年5月に東芝機械製(現 芝浦機械)のターニングセンタ(立旋盤)を新たに導入しました。

ワークサイズは最大でΦ2,000m×1,000mまで対応可能な設備で、これまで弊社では対応が難しかった建機の足回り部品や鉄道のモーターフレームなど、大径の穴を要した複雑形状鋳物にも対応できるようになりました。

材質は鋳鉄(FC,FCD,FCV)、鋳鋼(SC,SCC,SCW)を中心とした各種鋳物に対応しています。

弊社最大の強みは加工用治具の設計製作を完全自社対応で行っている点です。 『要求精度確保(10~20μm)』、『鋳物素材と加工のズレ』、『押さえや加工による変形』など 鋳物の切削加工で起こりうる様々な問題を事前に考慮し、設計を行っております。 また加工工程を最少に抑えた設計、製作を完全自社対応することで初期LTやコストも抑えられます。

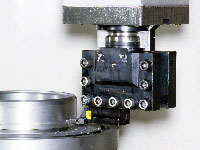

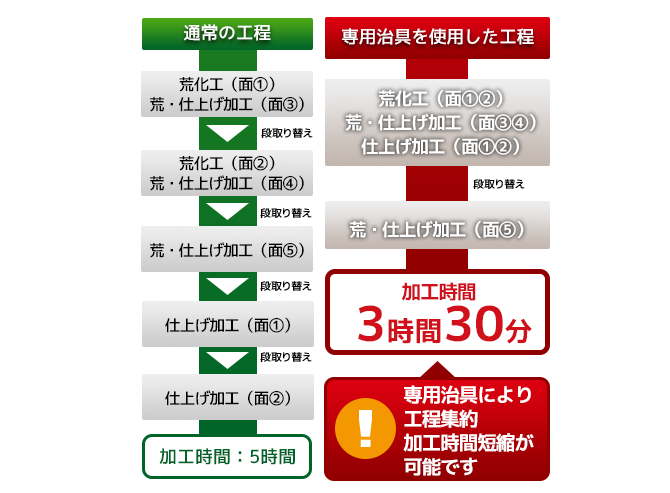

専用治具による工程集約

複雑形状品の高精度・高品質化

多数個取り治具による夜間無人運転

専用治具を作ることにより工程数・段取り替え時間削減を実現し大幅なリードタイム短縮につながります。2回目以降の納期・価格面からもリピート性が高い製品であれば、お客様に専用治具の製作をお勧めしております。

専用治具による工程集約

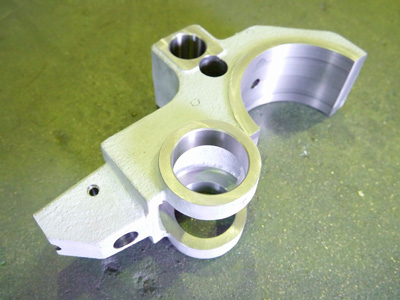

ロボットアーム(AC4C-T6 加工機:横形マシニング)

写真のロボットアームを工程集約の実例として上げてみます。 専用治具なしでイケールにセットし加工を行った場合、5工程を 要するのに対し、自社で専用治具を製作し加工を行った結果、完成までに要した工程数はたったの2工程。3工程分の段取り時間の短縮に成功しました。

複雑形状品の高精度・高品質化

ポータブル三次元測定器による機上測定

複雑形状鋳物加工がなぜ難しいか?

①クランプする場所がない。

A:独創性溢れる発想でこれまで様々なタイプの押え部品を設計

②セット基準になる加工面がない

A:弊社の治具は鋳肌面で位置決めを行うことができます。

③鋳肌面を基準にして位置決め精度に問題はないのか?

A1:素材の傾きや位置を調整できる設計

A2:鋳肌面での位置決めは一度治具から降ろしてしまうと位置決めの再現性が難しい為、加工精度を要する箇所を一工程で同時に加工できる設計。ポータブル三次元測定器を用いてワークを外すことなく検査が可能。

④鋳肌面を剥くとワークが変形する。

A:仕上げ加工前にアラ加工で生じたワークの変形を取り除きます。

⑤複雑形状品は薄肉構造である為クランプによる変形が起こる。

A:ダイヤルゲージを用いて、クランプによる変形が起きてないか確認を行うので真円・直角・平行・平面度も高精度を実現。

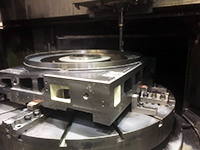

多数個取り治具による夜間無人運転

多数個取りの治具により、一度の加工での機械稼働時間を長くすることで夜間無人運転を実現。生産性の向上と人件費を抑えることでコスト面でもメリットが生まれます。

| 専用治具の有無による優位性 | ||||

|---|---|---|---|---|

| 比較項目 | 初期 | リピート | ||

| 専用治具あり | 専用治具なし | 専用治具あり | 専用治具なし | |

| 段取りコスト ※治具費を含む |

○ | ○ | ||

| 加工コスト | ○ | ○ | ||

| 加工精度 | ○ | ○ | ||

| 外観精度 ※素材と加工のズレ等 |

○ | ○ | ||

| 納期 | ○ | ○ | ||

ターニングセンタ

マシニング

【加工例】

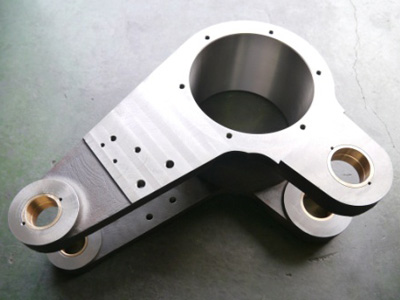

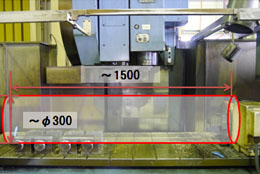

工作機械部品(FC300 加工機:横形マシニング)

サイズ:700×600×300

φ8のドリルにて深さ800㎜貫通(片側400㎜ずつ)の加工

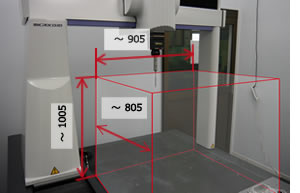

最大ストローク905×1005×805のCNC三次元測定機を保有しておりますので大物ワークにも対応。室内20℃(±2℃)に空調管理された検査室にて各種検査を行っております。

弊社が大物ワークを得意とするのは大型設備を保有しているからだけではありません。

ワークが大きくなってくると作業者の力だけではセットはおろか持ち上げることすらできません。

そこで弊社ではワークを吊る治具も自社設計しております。

各加工治具にあった吊り治具を設計することで大幅にセット時間を短縮。

市販されているマグネットなどでは吊るのが難しい異形状ワークなどにも対応いたします。

いわゆる普通鋳鉄のネズミ鋳鉄(FC)とダグタイル鋳鉄(FCD)は弊社で最も多く加工している素材です。鋳造品の中では最も加工がしやすい素材です。

炭素鋼を鋳物にしたもので、上記の鋳鉄に比べて強靭で溶接もできるなどの特性を持つ材料です。ただ粘り気が強く、機械加工をするには工作機械にかなりの剛性が必要になります。

鉄系以外の鋳物に関しても加工させて頂いております。どんな素材でも鋳物の機械加工であれば、ここに記載されていない材質に関しましても弊社にご相談下さい。